文|經緯創投

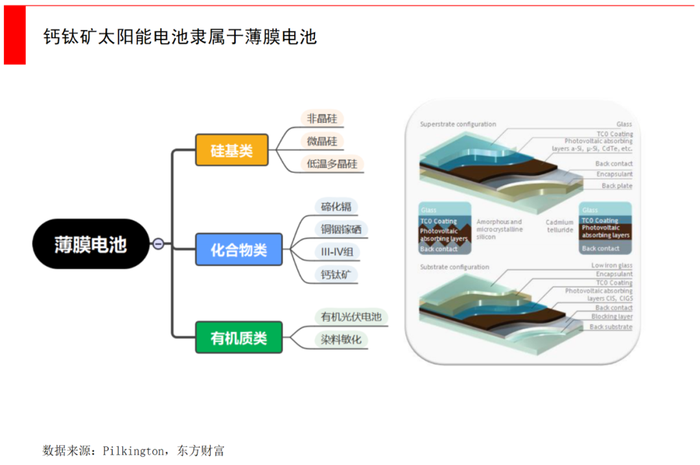

如果說TOPCon、HJT等下一代晶硅電池技術,是最近2-3年的事情,那么以未來5年計,用全新的材料去突破晶硅電池的種種限制,是更加令人興奮的事情。

市場里一直有一種觀點認為,硅是權宜之計,因為即使是最好的硅電池,光電轉換中的損失依然很大。科學界也在不停地嘗試到底有什么新材料,又便宜又能滿足各種需求。

鈣鈦礦就是其中最耀眼的明星,它可以自然地結合成近乎完美的晶體,而不需要借助任何外力,就像海灘上的潮汐池會留下鹽晶體一樣,不需要高溫,也不需要復雜的流程,如果迭代出更合適的工藝,就可以低成本地大規模制備。

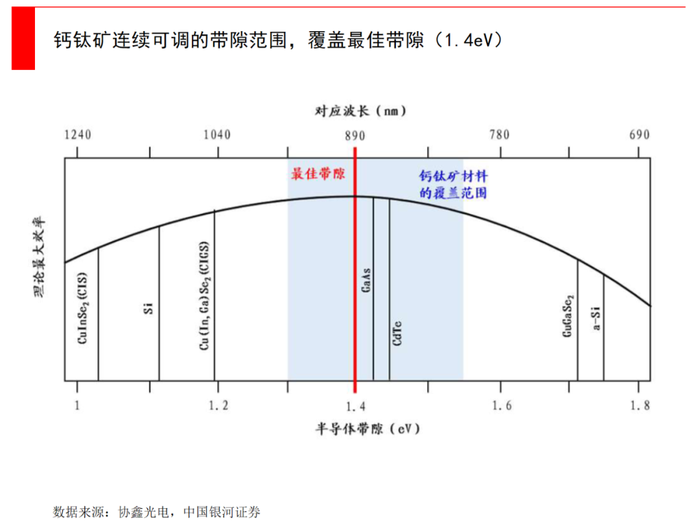

并且,由于鈣鈦礦是人工設計的晶體材料,所以它的材料配方選擇比較靈活,帶隙可調(什么是帶隙,我們在后文解釋),可以不斷改進設計以提升電池性能,而晶硅材料只能提純、結構不能改變。

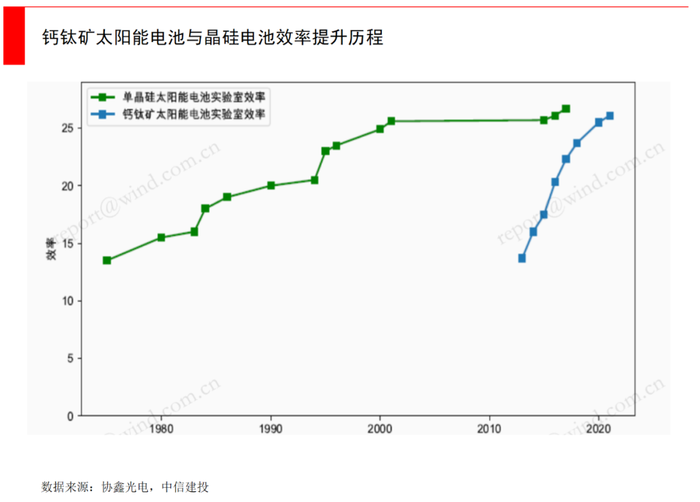

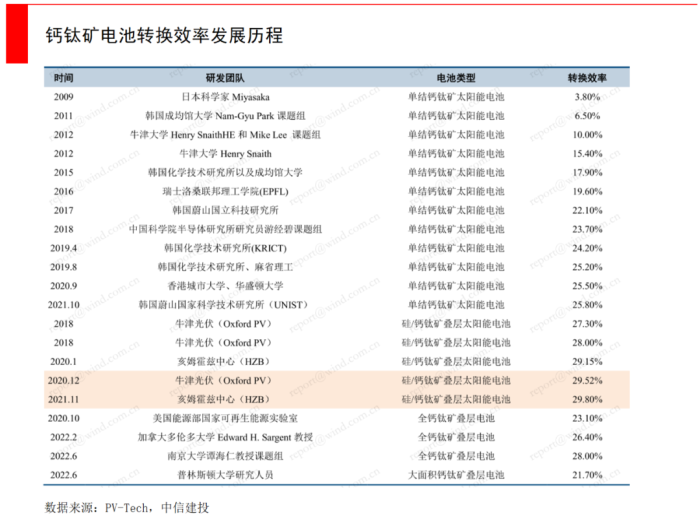

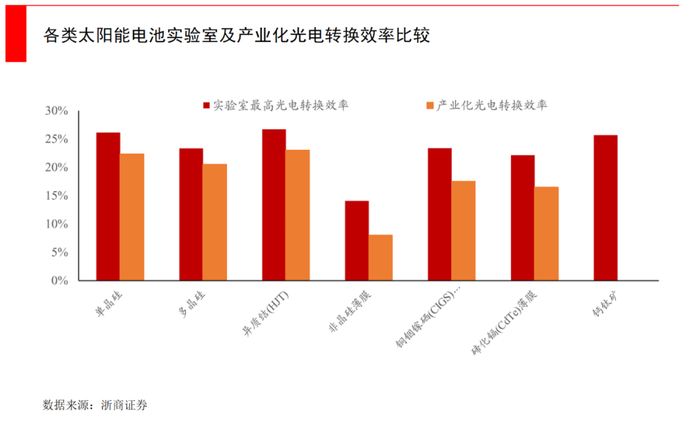

所以從光電轉化率的角度來看,鈣鈦礦幾乎用10年時間,走過了晶硅50年的發展歷程。鈣鈦礦電池實驗效率從2009年的3.8%,迅速提升至目前的25.7%。可以說鈣鈦礦與晶硅的技術之爭,是成千上萬種鈣鈦礦材料,和一種晶硅材料的競爭。

目前,晶硅單結電池的理論極限效率為29.7%,而單結鈣鈦礦電池的極限效率可達到33%左右,鈣鈦礦疊層電池可達44%以上。

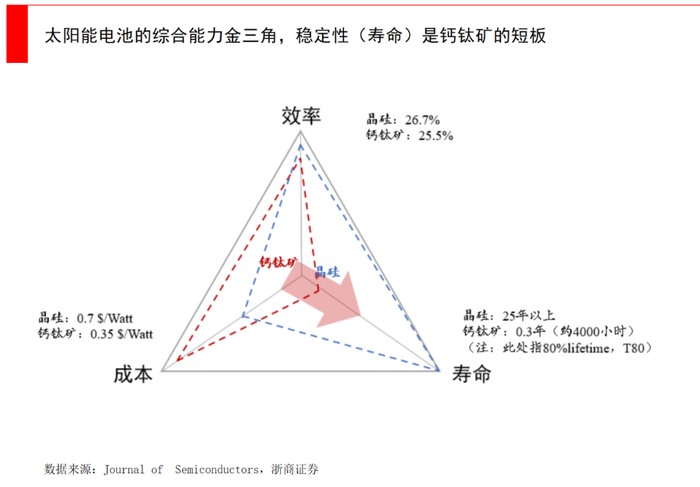

當然,任何材料都不是完美的,鈣鈦礦也有缺點。目前行業里最關注的兩點,是鈣鈦礦電池不夠穩定,以及含有有毒物質鉛。其次是大面積制備的工藝還不成熟,以至于真正的商業化仍需要時間。

鈣鈦礦在2013年被美國《科學》(Science)雜志評為年度十大科學突破之一,并打上了“新一代太陽能電池材料”的標簽。但因為種種技術難題有待突破,在接下來的幾年里,并沒有進入產業化,仍然是晶硅在統治著光伏世界。

但在2021、2022年,隨著一些新的產業化嘗試(不少創業公司的產品通過了雙85測試)及巨頭注資(例如寧德時代、騰訊均投資了協鑫光電),鈣鈦礦進入了早期發展的快車道。今天這篇文章,我們就來分析這項高潛力技術的技術原理、優劣勢,以及應用場景等等,以下:

- 成千上萬種鈣鈦礦材料與一種硅材料的“降維”競爭

- 鈣鈦礦的3種優勢及應用

- 鈣鈦礦的劣勢及可能的解決辦法

01 成千上萬種鈣鈦礦材料與一種硅材料的“降維”競爭

新能源變革背后,也是材料體系的革新。比如晶硅電池從P型轉向N型,就是摻雜的硼元素向磷元素迭代。

但晶硅的能量轉化效率一直有不高的天花板(30%以下),這里涉及“帶隙”的概念,我們不想解釋的過于復雜,嘗試簡單理解。

陽光照在晶硅太陽能電池上,電池把入射光子的能量轉換為電子,產生電壓、電流和功率輸出。而帶隙就是指,電子從它的主原子(的一個軌道帶)掙脫(到軌道帶之外)所需要的能量,為電池的電力輸出提供所需能量。

打一個簡單的比喻,我們可以將特定半導體的帶隙,想象為促使番茄醬從其附著的瓶子中流出所需要的力,如果你輕輕地敲擊瓶子底部,不會使番茄醬流下來(類似于低能光子穿過太陽能電池)。

如果以恰到好處的力量擊打它,將會傳遞足夠的能量使番茄醬流動(就像光子的能量剛好等于帶隙,使電子自由地流出太陽能電池)。

但如果你用錘子大力敲擊瓶子,也會讓番茄醬流動,但是代價是需要消耗很多的能量去舉起錘子,浪費大部分能源(如高能紫外光子將一小部分能量轉移到電子,但是大部分能量都以熱量的形式耗散)。

為了達到最高效率,科學家一直都在尋找帶隙最優的材料。就像我們剛剛說的,如果帶隙過大,大多數光子將缺乏發射電子所需的能量,并直接穿過太陽能電池,無法產生大量電流;如果帶隙過小,大多數光子會釋放電子,但只向每個電子傳遞少量能量,從而導致電壓過低。

硅這個材料,恰好有一個還算合適的帶隙,但其實砷化鎵的帶隙更加理想,但砷化鎵涉及到稀有元素,制造成本太高,無法在商業上取得成功。理論模型表明,硅的最高效率在29.4%。

但為什么晶硅發展了50多年,光電轉換效率依然無法達到理論上的29.4%?主要是因為電子“從被光子釋放”,到“成功地離開太陽能電池”的過程中,充滿了各種坑洼。就像是一個醉酒的司機在崎嶇的道路上行駛,很容易撞到障礙物或者陷到坑里,這些都會以熱量的形式損失光子的能量。

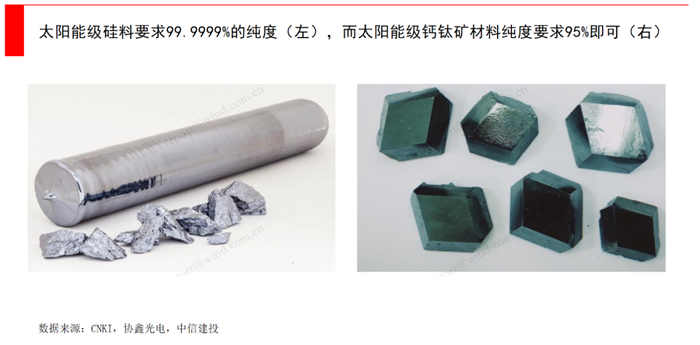

這也是為什么晶硅材料都需要對硅提純。雖然提純非常貴且消耗能源,因為這個過程需要昂貴的設備和1000度以上的高溫。但只有取得沒有雜質的純硅,才能讓“道路更平坦”,盡量少有“坑洼”,越純越好。但從99%的硅進一步提純到99.99%并不容易,這也讓晶硅光伏電池要想達到接近30%的效率,在商業上是幾乎不可能實現的。

此時,鈣鈦礦出現了,它打破了晶硅材料遇到的種種局限,幾乎是“降維打擊”——它可以自然形成幾乎完美的晶體,“道路很平坦”,不需要像硅那樣的高溫提純,并且由于是人工合成的材料,根據不同的材料配比,帶隙可以調節。

其實,鈣鈦礦并非新鮮事物,它甚至已有180年歷史。最早在1838年的俄羅斯烏拉爾山,德國礦物學家古斯塔夫·羅斯發現了這種天然晶體,為紀念他崇拜的地質學家Lev Perovski,他將這種晶體命名為鈣鈦礦(perovskite)。

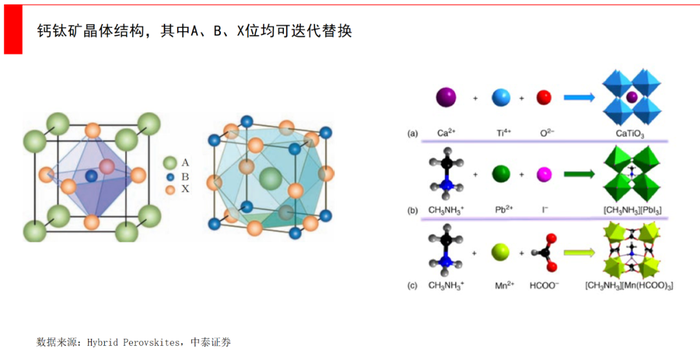

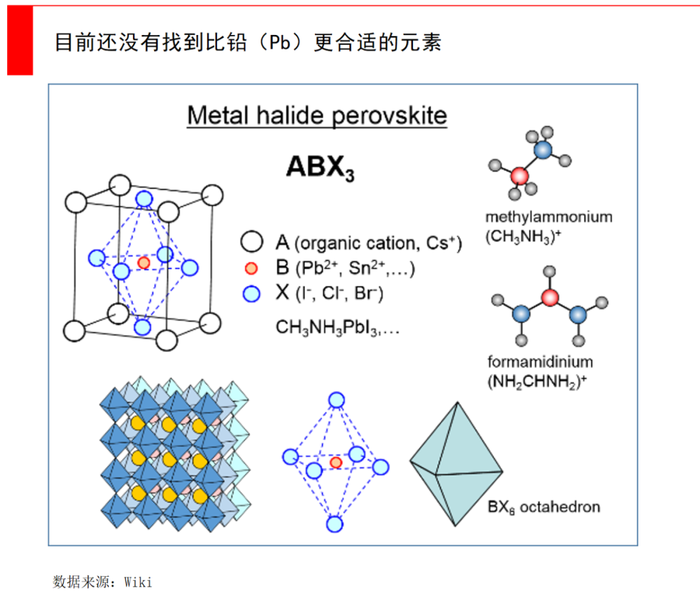

不過這只是鈣鈦礦的雛形。鈣鈦礦并不是像煤或銅那樣的一種礦物,而是指一大類化合物,他們擁有相同的晶體結構,其化學成分簡寫為ABX3,其中A通常代表有機分子,B代表金屬(如鉛或錫),X代表鹵素(如碘或氯)。

真正光伏意義上的鈣鈦礦,要等到2009年,才在實驗室中形成了一定的光電轉換效率。科學家探索了很多種元素組合、不同的配比方式,這種人工干預的方式極大提升了鈣鈦礦的效率提升速度,僅用了10年多的時間,就取得了硅基材料光伏電池50多年才實現的成就。

所以行業內有觀點認為,PERC之后可能TOPCon、HJT或是IBC技術,但這些都還是晶硅體系,再遠的未來,鈣鈦礦大有可為。

02 鈣鈦礦的3種優勢及應用

鈣鈦礦核心有3大優勢:原材料豐富且易于合成、光電特性非常好、生產工藝流程短。這3種優勢帶來了很多,使鈣鈦礦的潛力巨大。

第一,原材料豐富且易于合成。與最早德國礦物學家古斯塔夫·羅斯在烏拉爾山發現的天然晶體類似,鈣鈦礦型材料是與ABX3化學結構類似的化合物統稱,其中A位、B位、X位均可迭代替換,可選的材質種類眾多。

其中A的主流選擇是有機陽離子,比如甲胺、甲脒等,或無機陽離子,比如銫;B為二價金屬陽離子,比如鉛或鍺;X為鹵素陰離子。因為要讓鈣鈦礦的結構更穩定,所以立方相為理想形態。

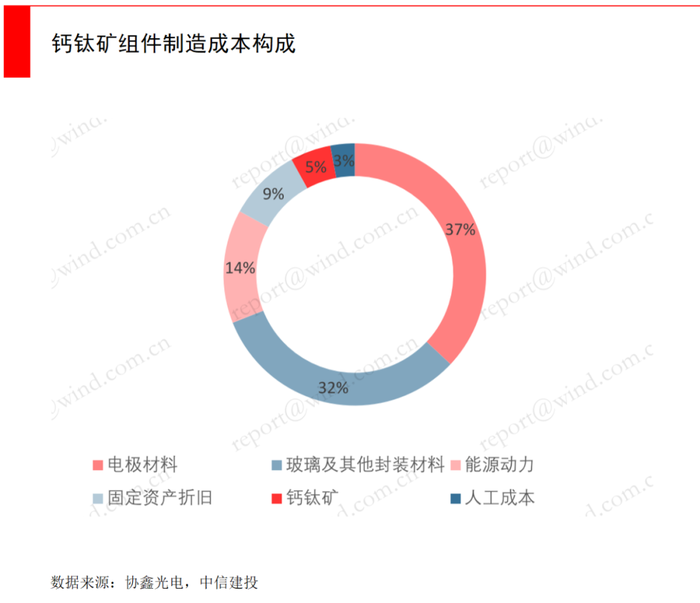

這些都是儲量豐富且便宜的材料,目前鈣鈦礦組件成本結構中,占比最多的是電極材料,達37%,鈣鈦礦自身材料成本僅占5%。

第二,鈣鈦礦的光電特性非常好。這意味在陽光照射下,鈣鈦礦吸光性很強,更容易釋放電子。科學家把鈣鈦礦涂在玻璃或者柔性材料上,只需要0.1-0.5微米,就能吸收大部分陽光。而晶硅要想達到同樣的效果,至少需要130-170微米。

此外,就像我們在上文解釋的,由于鈣鈦礦的成分選擇具有靈活性,A、B和X位離子可以被多種元素取代,通過鹵素占比調控,可以實現對鈣鈦礦帶隙寬度的調節,這決定了它可以吸收更寬的光譜。

科學家最初在嘗試做MA(甲胺)體系,但后來發現FA(甲脒)更具優勢,目前主流方向是FA-Pb-I3(甲脒鉛碘鹽)。當然,即便是FA,也沒有到達最理想的效果,對于太陽能電池最理想帶隙是900納米的波長光。所以鈣鈦礦在材料探索上,依然還有很大空間。

這些探索帶來的是鈣鈦礦效率的高速提升。自2009年提出技術至今,從3.8%提升到25.7%,13年間平均每年提升 1.69%,而2018-2022年則平均每年提升0.5%。

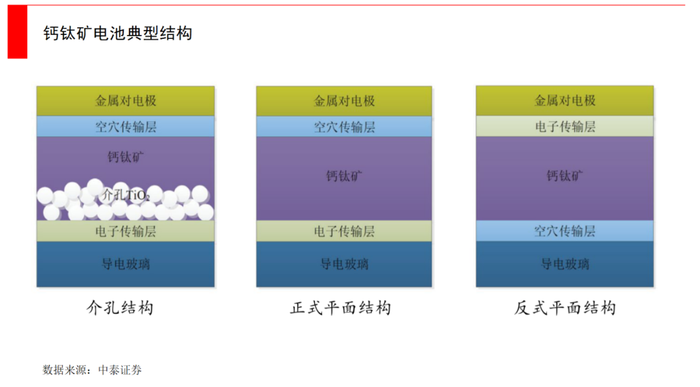

從結構上來說,鈣鈦礦電池類似于一個“三明治”,由多個功能層堆疊而成,中間為吸收層,兩端為電荷傳輸層,其中吸光層是提效的核心。

鈣鈦礦電池主要分為正式平面結構、介孔結構、反式平面結構:

- 正式(n-i-p)平面結構,它的轉換效率比反式結構高,但空穴傳輸層在核心的鈣鈦礦層上面,所以在選材的溫度耐受性和性能平衡上,還不能很好匹配,且遲滯效應比反式結構明顯,這降低了電池性能。多用于學術領域。

- 正式(n-i-p)介孔結構,與正式平面結構類似,介孔層的摻雜能改善鈣鈦礦層和電子傳輸層的接觸,提升電子的提取能力,但介孔層需要450度高溫燒結,不能和柔性襯底結合,不適宜投入量產。

- 反式(p-i-n)平面結構,是目前的主流結構。它比正式結構的工藝更簡便價廉、低溫成膜、更適合與傳統光伏電池結合疊層器件等,同時因為反式(p-i-n)結構的空穴層選材,更有利于抑制遲滯效應。但缺點是效率不如前兩者,以及電子傳輸層用材偏貴和熱穩定性差。

目前,鈣鈦礦單結電池理論極限效率超過30%,疊層模式下可達40%以上,相比于晶硅電池效率提升空間大。

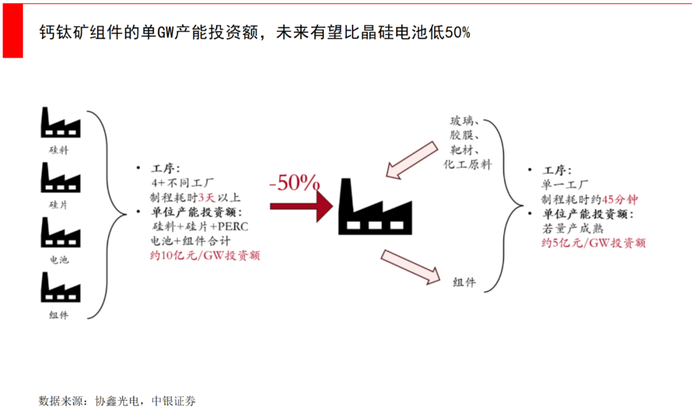

第三,生產工藝流程短。鈣鈦礦對缺陷和雜質不敏感。不像晶體硅電池由于對缺陷和雜質相當敏感,需要高純度的半導體材料。鈣鈦礦可以通過較低純度的原材料合成,工藝窗口寬、原材料成本低。

在鈣鈦礦整個生產流程中,不同于晶硅路線要經歷硅料、硅片、電池片、組件四個環節方可制備晶硅組件,而鈣鈦礦組件制備只需要單一工廠,且生產過程耗時較晶硅大幅縮短,能耗也大為降低。

根據協鑫光電的數據,鈣鈦礦原材料經過加工后直接成組件,沒有傳統的“電池片”工序,大大縮短制程耗時,單位制程耗時僅需約45分鐘。從單GW產能投資額來看,與晶硅電池相比,硅料+硅片+PERC 電池+組件合計需要約10億元投資,而目前的鈣鈦礦10MW中試線投資額為0.7-0.8億元,達到量產成熟度之后,單GW產能僅需5 億元投資額,約晶硅電池單GW產能投資額的二分之一。

在鈣鈦礦電池的生產中,鍍膜、刻蝕、封裝是三大核心工藝環節:

鍍膜:鈣鈦礦的制備工藝與其他薄膜電池類似,需要通過溶液涂布法、溶液噴涂法、氣相沉積法等方式,制備高純度、缺陷少、高覆蓋率、致密的鈣鈦礦層薄膜與傳輸薄膜,以改善不同層結構之間的電學接觸,減少傳輸過程中的損耗,實現高的電池轉換效率。

刻蝕:通過多道激光刻蝕,可以構建鈣鈦礦電池中的電路結構,把多個鈣鈦礦電池串聯成組件。

封裝:目前的封裝技術采用了類似晶硅的技術,主要是替換掉原本晶硅用的EVA膠膜,因為EVA是聚醋酸乙烯酯,它的聚合不可能100%完成,里面一定會存在醋酸的殘基,而醋酸會跟胺類反應成氨基酸,所以從原理上EVA不可用在鈣鈦礦,鈣鈦礦主要用POE材料。

從生產角度來說,鈣鈦礦大幅降低了生產復雜度和投資成本。浙商證券援引纖納光電、協鑫納米、牛津光伏等三家公司公布的數據分析,目前其鈣鈦礦電池的生產成本在0.4美元/W以下,擴大至GW級產線后,成本可降至0.1美元/W或更低。對比已經商業化的單晶硅組件來看,垂直一體化廠商的單晶硅組件,最優內部生產成本目前約為0.21-0.22美元/W。鈣鈦礦電池比單晶硅電池擁有成本優勢。

03 鈣鈦礦的3個劣勢及可能的解決辦法

當然,很難有一種材料是十全十美的,說了這么多鈣鈦礦的優勢,但它依然還沒有進入大眾視野,主要就是被一些問題制約著。

總體來說,鈣鈦礦的劣勢主要是穩定性不足、含鉛(造成環境污染),以及大面積制備中的一些工藝不成熟。

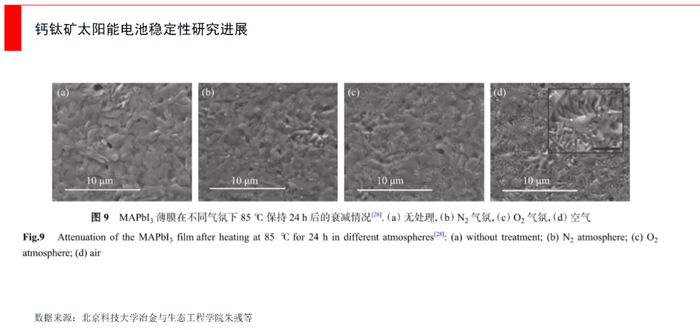

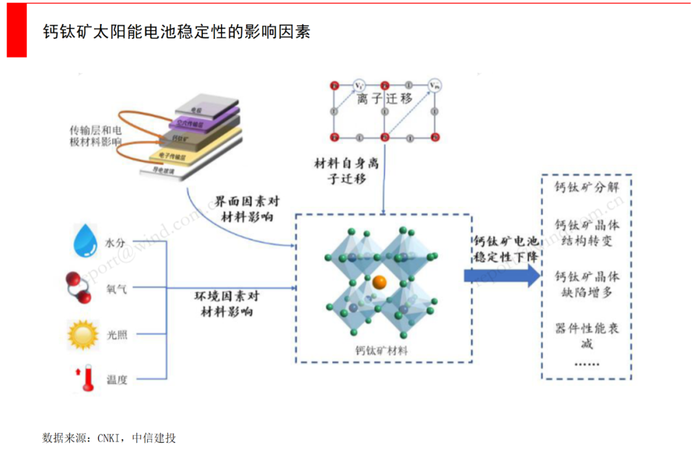

第一,穩定性問題一直是鈣鈦礦的致命問題,如果這個問題不解決,鈣鈦礦很難真正應用起來。

如果從原理層面來看,由于鈣鈦礦材料屬于離子晶體,晶體穩定性不如晶硅。在鈣鈦礦類化合物的組成中,A、B陽離子與X陰離子通過離子鍵結合,這種結構很容易溶于水。而晶硅的晶體結構屬于金剛石結構,每個硅原子都與四周的原子形成四根共價鍵連接,晶體穩定性極高、硬度大、熔點高。

并且有機-無機雜化鈣鈦礦材料具有明顯的離子特性,還容易發生離子遷移。即帶電離子(主要為A有機陽離子與X鹵素陰離子)在晶體中移動,可以導致點缺陷或雜質的聚集,改變薄膜的電學性質。

這些問題會導致鈣鈦礦電池比較脆弱,可能存在不耐高溫、不耐光照、易水解、易氧化等問題,最早期的鈣鈦礦電池甚至只能持續幾分鐘。如果一塊鈣鈦礦電池只能用一、兩年,效率就下降20%,那就毫無經濟性可言。

由于鈣鈦礦材料本身的可設計性,研發人員也提出了各種方案來解決這個問題。

根據中信建投分析,針對熱穩定性和化學穩定性,研發出了全無機鈣鈦礦材料;針對水和高濕度不穩定性,引進了長鏈有機分子,發展了二維鈣鈦礦材料等;常用的鋰鹽摻雜的Spiro空穴傳輸層的穩定性,比鈣鈦礦層還要低,因此提出了采用高穩定的無機材料替代有機功能層材料的解決方案;為應對擴散和離子遷移,提出了發展表面阻擋層、封裝、“零維”鈣鈦礦材料等方案。

目前,已有多家公司的鈣鈦礦電池產品通過了IEC 61215的雙85測試——在85攝氏度和85%相對濕度下連續工作1000小時的測試,這是業內著名的針對晶硅電池的嚴格測試。

因為電池如果處在這樣高溫高濕的環境,水汽就會快速侵入,非常考驗電池的封裝性能。當下主要采用的是雙玻的封裝結構,兩片玻璃之間采用POE或PVB材料,邊緣用丁基熱熔膠密封,這個結構還是比較可靠的。

當然,目前鈣鈦礦還處于早期,還缺乏足夠多的示范電站數據作支撐,僅靠測試標準,依然有限。比如有市場觀點就會認為,把原來對晶硅的測試標準放到鈣鈦礦上,也許有很多不適用的地方,或是會產生新問題。但目前行業里也沒有針對鈣鈦礦的新測試標準。最終的檢驗一定還是靠大規模鋪開實際驗證的電站,由這些電站給出的數據才有說服力,才會真正見分曉。

第二,是含鉛的問題。在鈣鈦礦的組成結構中,目前來看鉛對于高性能鈣鈦礦是必要的,因為目前還沒有發現任何一個不含鉛的方法,能讓效率超過20%。如果尋找替代元素,錫基鈣鈦礦可以做到16%左右的效率,但還不太成熟。

不過值得注意的是,晶硅體系的光伏電池也不是沒有鉛。雖然硅片不含鉛,但晶硅電池的焊帶是銅箔涂鉛的,每一個標準尺寸的晶硅組件中大概有18克左右的鉛。相比之下同樣尺寸的鈣鈦礦組件,含鉛量不超過2克,僅為晶硅的1/10。

根據RoHS標準,晶硅組件中的鉛含量不能超過0.1%,就符合標準,而鈣鈦礦組件中的鉛含量不足0.01%。不過,也有學者認為,晶硅電池組件里的鉛,主要是金屬鉛,它會變成氧化鉛,在水里的溶解度不大(但也有反對觀點認為這些鉛遇到潮濕環境,會源源不斷析出來變成水溶性的鉛)。鈣鈦礦里的鉛是碘化鉛(PbI2),在水里會有一定的溶解度,所以對環境的影響不太一樣。

借鑒歷史,光伏行業的碲化鎘薄膜電池中的鎘,也是有毒的,但美國依然支持這個行業,主要因為碲化鎘不是水溶的,毒性固體肯定比液體、氣體要危害性小。

不過鈣鈦礦的技術還處于快速進步期,這個問題有待從各個角度思考解決方案,比如新材料體系出現、更好的封裝技術、更好的回收技術等等。

第三,是大面積制備的問題。鈣鈦礦電池的轉換效率,往往隨面積增大而衰減嚴重,其原因就在于大面積制備時,面積厚度比極大,膜質量(平整度、致密性等) 難以保證效率衰減。比如當單結鈣鈦礦電池的面積,從實驗室的0.1平方厘米增加到約10平方厘米時,效率會從25.5%下降至19.6%。

在實驗室里制備的高效率鈣鈦礦電池,基本都是在1平方厘米以下的小面積薄膜,大多使用旋涂法制備,這個工藝的轉速很高,難以沉積大面積、連續的鈣鈦礦薄膜,所以在商業化上并不可行。

在大面積生產中,取而代之的是狹縫涂布法。狹縫涂布并非新技術,關鍵還在于工藝改良。

狹縫涂布工藝早在平板顯示面板、鋰電池極片等領域就有應用,在平板顯示面板的柔性OLED中,結構和鈣鈦礦組件最為接近。它的工作原理是,把涂布液在一定壓力、一定流量下,沿著涂布模具的縫隙擠壓噴出,從而轉移到基材上。

在鈣鈦礦電池的大面積生產中,核心是要把膜層做到實驗室級別的均勻效果,而且尺寸放大后,容易形成凹凸不平的表面、內部含氣泡等問題,這些都是產業界積極突破的方向。

此外,涂布本身其實還不是最核心的,目前最大的難點在于,如何把涂出來比較均勻的膜,通過結晶控制,從而得到最終的高質量干膜。

這個結晶過程,是鈣鈦礦生產所獨有的。結晶過程需要足夠好的均勻度,并且在連續生產中,重現性也要更好,要想在大組件上獲得時間和空間上的高度一致性,這里面的難度可想而知。并且產業界對此普遍缺乏經驗,因為在別的行業里沒有相關應用,幾乎是專門為鈣鈦礦而開發的。

目前一些核心公司正在從設備和工藝層面進行特殊設計,包括改進材料本身的配方,這算是當下“卡脖子”的待突破方向。

綜合來說,這三大問題是制約鈣鈦礦發展的核心因素,也是產業界不斷突破的方向。今年以來,不斷有積極信號出現,多個鈣鈦礦大尺寸中試線項目落地,產業化在加速。

按協鑫光電的目標,是到2023年年底,實現18%的組件效率,這里需要澄清的是像TOPCon、PERC等在提光電轉換效率的時候,往往是指電池的效率,而這里指的是組件效率。從單節鈣鈦礦電池組件的角度來看,在實現18%之后,可能有機會在之后的一、兩年內升到20%,然后再用一、兩年的時間上到22%左右。

如果五年之內鈣鈦礦能實現這些,那與晶硅相比,鈣鈦礦的成本優勢就會變得很有價值,會直接體現在電站投資回報率上。

在2022年2月,全球第一個鈣鈦礦地面光伏電站,在浙江衢州市開建,它的裝機容量有12兆瓦,相當于一個小型水電站。這個項目的效果如何,將標志著鈣鈦礦的商業化在短期內是否會加速。

過去10多年里,鈣鈦礦一直是學術界的熱點議題,但不是產業界的。雖然鈣鈦礦的眾多優勢被大家期待,但實打實的困難也就擺在眼前。

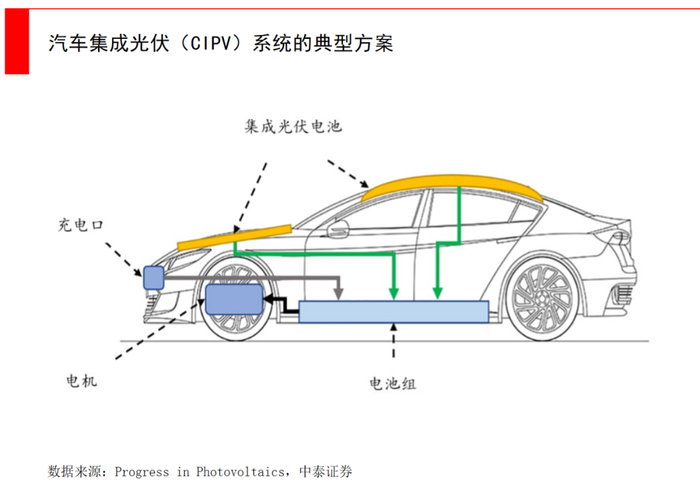

由于鈣鈦礦材料很薄,用在建筑表面(BIPV,光伏建筑一體化),甚至用在電動車的玻璃頂,都是很好的材料選擇。

比如荷蘭電動汽車初創公司Lightyear,在今年6月發布了世界上首款可量產的太陽能汽車。Lightyear 0是一款家庭轎車,添加了5平方米的太陽能電池板,每天最多可增加約70公里的行駛里程。

如果未來鈣鈦礦材料成熟,除了替代晶硅的光伏電站,在建筑表面、電動車玻璃頂,都是非常好的應用場景,不過柔性電池還需要在封裝材料上有所革新。

從光伏的發展歷史來看,一款太陽電池究竟在商業上有沒有前景,不僅僅是光電轉換效率或是制備成本,而是要看全生命周期的平準化電能成本(LCOE,Levelized Cost of Energy)。也就是在全生命周期的時間里,光伏系統發的每一度電的成本是多少,這個成本里包含組件成本、系統平衡成本,也包含維護成本等等很多方面。

留給鈣鈦礦的時間并不多,雖然鈣鈦礦有著巨大的低組件成本優勢,但是目前的轉化效率還需要提升、穩定性還需要增強,最終才能在LCOE層面與晶硅技術競爭,否則市場會缺乏驅動力來用一款全新技術,而晶硅的TOPCon、HJT、IBC等技術也在迅猛發展,如果不能及時超越,會面臨技術鎖定的風險。

盡管鈣鈦礦是新興光伏技術的領導者,但鈣鈦礦需要瞄準的目標,不是現在的晶硅電池,而是5年后的晶硅。只有這樣,鈣鈦礦才能成為一支有競爭力的技術力量,形成替代晶硅的趨勢方向。

我們也在系統性關注光伏產業的投資機會,歡迎您與我們交流。您可以聯系我們關注光伏領域的投資經理陳猛(meng.chen@matrixpartners.com.cn);如果您對本文有獨特的見解與想法,歡迎與本文作者劉一鳴(yiming.liu@matrixpartners.com.cn)交流。

參考資料

1. 《馴服太陽—太陽能領域正在爆發的新能源革命》,瓦倫·西瓦拉姆(Varun Sivaram)

2. 中信建投:鈣鈦礦電池的穩定性如何了?

3. 天風證券:鈣鈦礦電池及設備市場空間幾何?

4. 民生證券:鈣鈦礦電池的潛力

5. 浙商證券:鈣鈦礦,下一代光伏新勢力,漸成崛起之勢

6. 中信建投:鈣鈦礦,道阻且長,行則將至

7. 國泰君安:把握新技術趨勢,聚焦鈣鈦礦電池

8. 東方財富:光伏行業專題研究:鈣鈦礦電池:“黑科技”見曙光

9. 銀河證券:鈣鈦礦-顛覆者or賦能者?

10. 中泰證券:差異化競爭,奠定產業化廣闊前景

11. 能鏡:攪局者鈣鈦礦